随着现在社会的发展,笔记本电脑成为学习、工作的日常用品。

笔记本行业在过去的几十年里,不断突破极限,一次又一次将笔记本的重量降低、厚度压缩,目前世界上最轻的笔记本仅500多克,最薄的笔记本平均厚度不足1厘米。

笔记本轻薄化的极致追求,对装配工艺和制造精密度提出了更高的要求。

此外,消费者不仅注意笔记本的性能,还更加注重笔记本的外观。

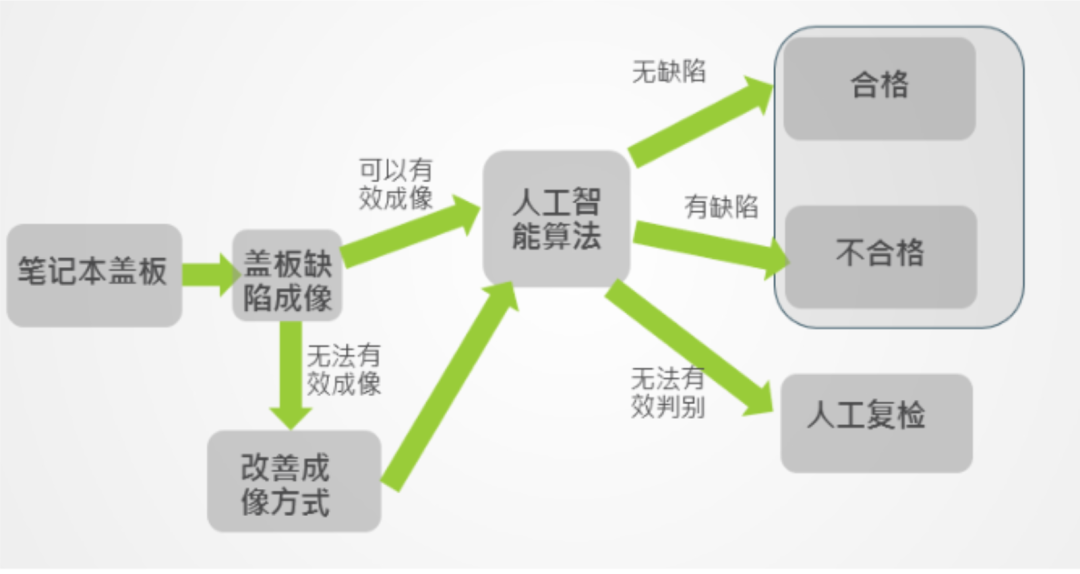

因为外观缺陷、产品性能下降和潜在故障可能导致直接成本和间接成本迅速上升。所以厂商在生产的时候都是有一道工序来做质检。

而传统人工检测存在招工难人工成本高、人工检测费时费力、容易出现误差,更是难以匹配高节拍的生产力。

检测缺陷类型

作为高端电子产品的平板电脑,外壳具有极强的装饰性,不光机械性能要好,而且外观要求美观。

所以对经过机加工和表面处理后的铝外壳,不允许有黑点、杂点、斑纹、划痕等肉眼所能发现的缺陷。

因为采用的机加工均为数控加工,故对加工前的铝板尺寸精度要求非常高(250mm宽的平面间隙不能超过0.05mm),所以给生产带来极大的挑战。

目前,国内有很多厂家在生产该产品,但真正做得好的为数极少,均存在成品率低,废品率高,特别是加工处理后报废量大,造成加工成本大幅提高。

以上缺陷有些是在机加工之前发现的,这种报废造成的单件损失还不是很大,但数量较大。

这种报废往往是由于平面间隙超差、尺寸超差和强度偏低等原因造成的,因为这些缺陷在机加工之前能够检验出来。

有相当一部分缺陷是要在机加工之后经过化学表面处理才能发现,这种报废所造成的单件损失是非常大的。而该种报废往往是由于缩尾、氧化物或其它夹杂物产生的渣点、晶粒粗大、成层、气泡、起皮、黑斑、雪花斑等原因造成的。

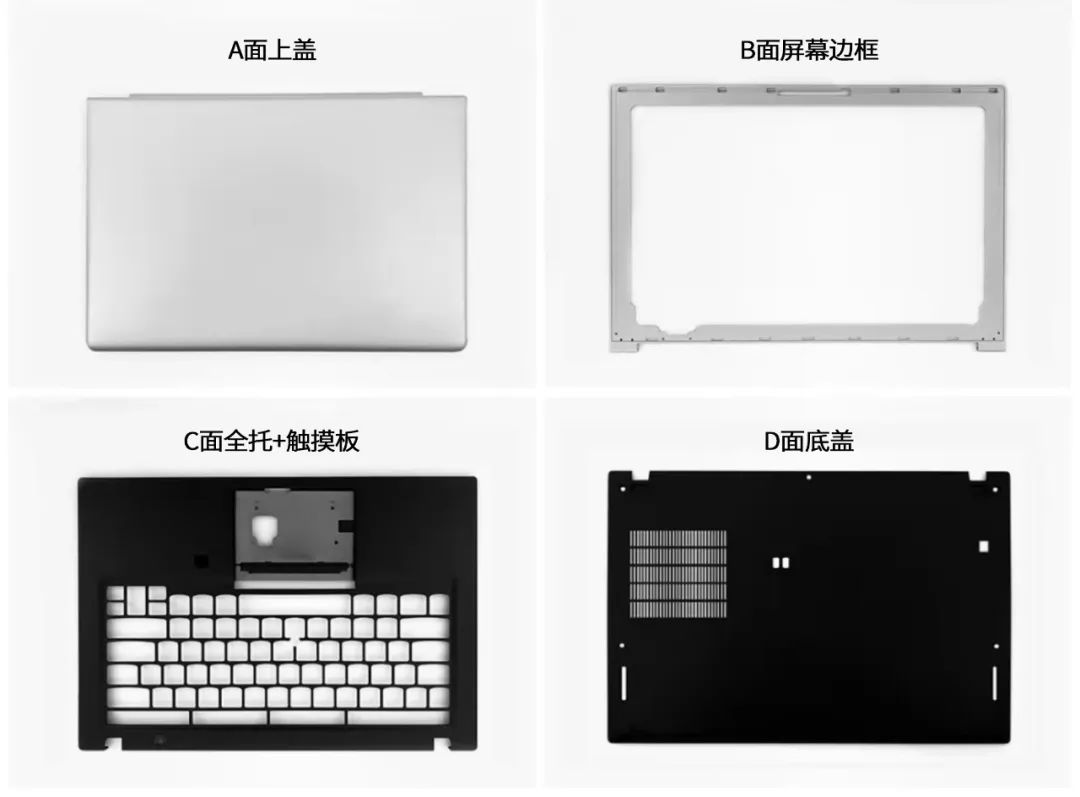

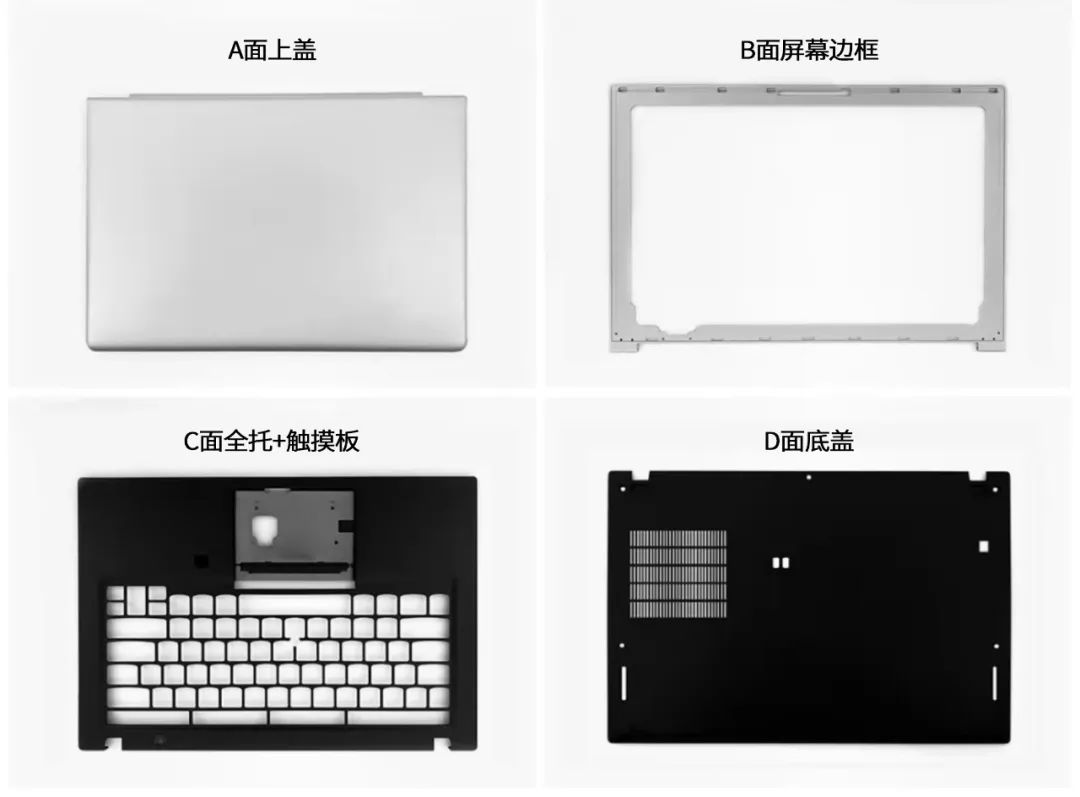

笔记本A面指的是带有LOGO的那个面,屏幕所在这一面一般被称为“B面”,也是人们注视最多的部分;

C面则承担着布局键盘的功能,D面则是带有电池的那一面。而当笔记本正对着用户的时候,屏幕与键盘对用户而言,构成一台笔记本的主要“颜值”,及主要功能。

需要检测长宽尺寸、翘曲度、平整度、卡钩尺寸等多个项目,精度要求高。

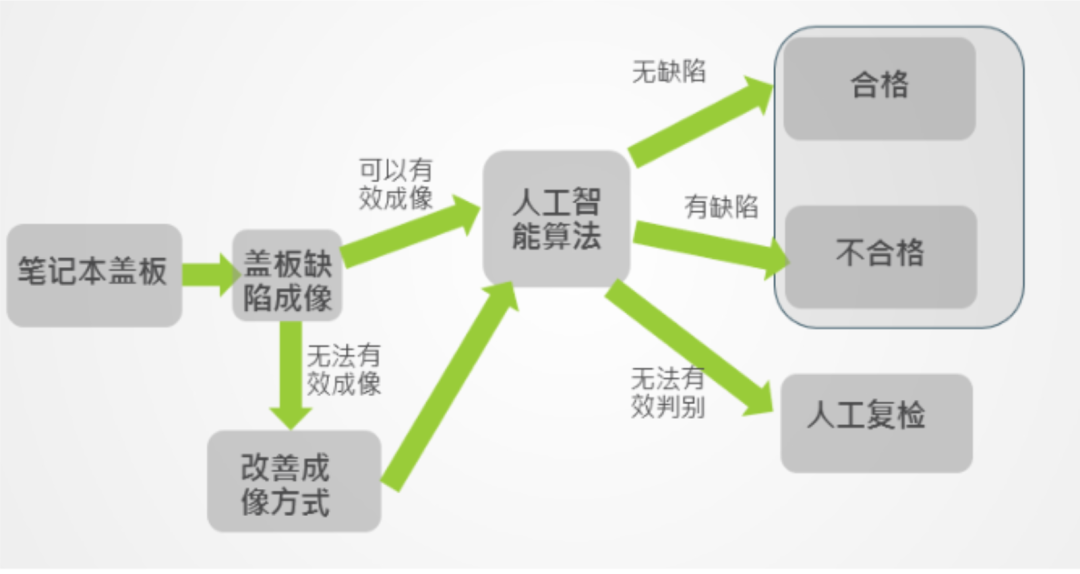

如何来保证产品的质量是各大厂商生产加工过程中面临的棘手难题。

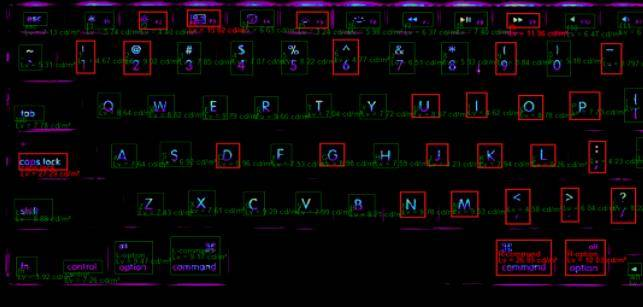

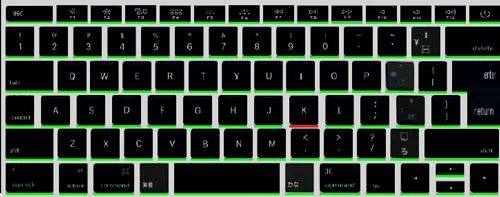

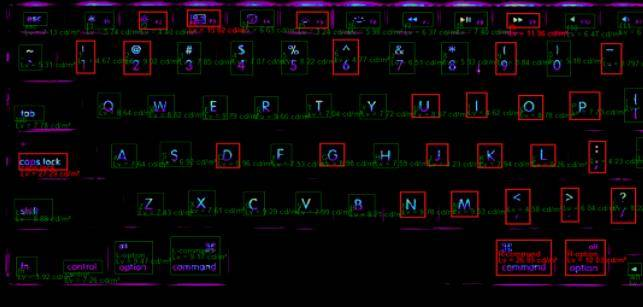

检测键盘是否存在键位错位、倒置、按键印刷残缺、漏字、模糊、污点、飞墨等瑕疵以及键盘上字符质量、印刷质量、位置和方向、按键的放置或按键的间距检测。

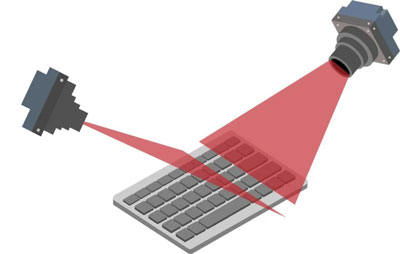

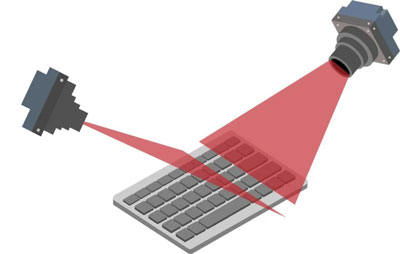

检测系统采用工业相机快速获取产品图像,通过图像识别、分析和计算,计算相应位置尺寸,检测到不良产品时按检测时间命名保存不良图像,并在显示屏显示当前NG图像,报警灯闪烁蜂鸣器输出声音信号。

背光键盘起源于普通键盘,它能带给用户更好的使用感,满足更个性化的需求。背光键盘的按键或者面板发光,在夜晚不开灯的情况下,也能清楚的看到按键上的字母。

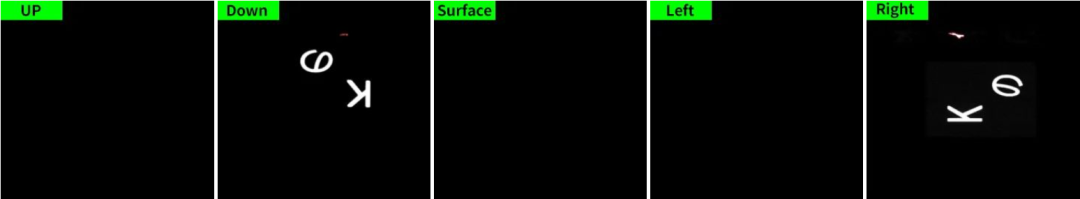

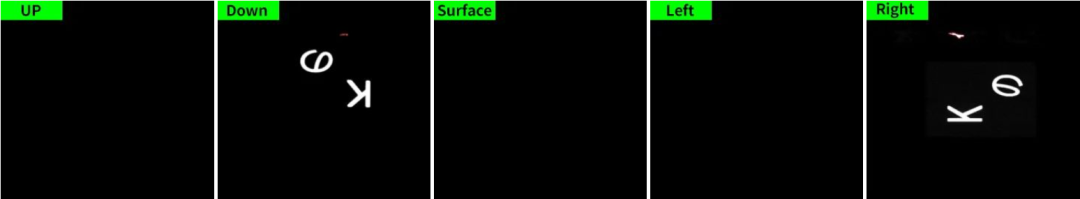

以某品牌笔记本电脑发光键盘为例,通过视觉检测背光键盘的漏光缺陷,防止缺陷品流入市场给品牌带来不可逆的影响。

检测范围设定在每个键盘帽除了底部外的其他五个面,不允许存在除字符发光区外其他的漏光区域(缺陷单方向长度不允许超过0.2mm)。

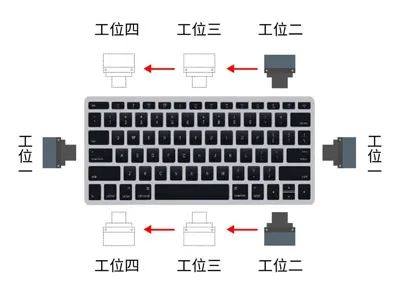

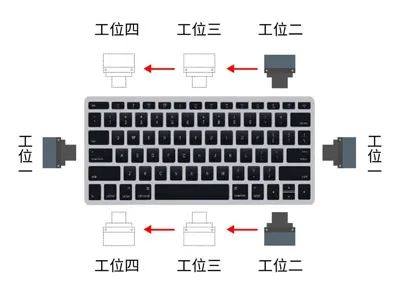

在工位架设上,共设计了4个工位,分别在左右方向移动扫描一次;旋转后,在上下方向移动扫描三次。完成整体扫描后,将局部缺陷结果标识在整体图示上。

注明:文章素材图片均整理来源于网络,仅供分享,如侵删

艾邦建有笔记本材质创新交流群,目前有联想,惠普,DELL,华硕,宏碁,广达,仁宝,纬创,英业达,华勤,巨腾,可成,胜利精密等企业已加入,欢迎更多产业链朋友扫描二维码加入群聊探讨!

原文始发于微信公众号(矩视智能):浅谈机器视觉技术在【笔记本表面】缺陷检测中的应用