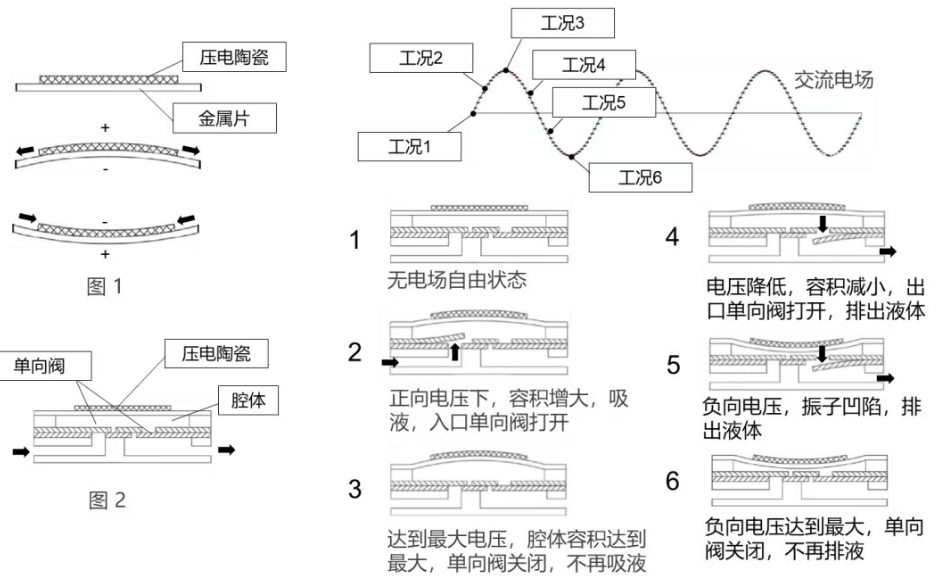

压电陶瓷是利用压电效应将机械能和电能互相转化的信息功能陶瓷材料,当施加外界电压时,压电陶瓷材料随之发生形变,产生机械能;其主要优势是微型化、可逆性、高灵敏度、高稳定性。因此,将压电陶瓷的压电特性与微流道液冷相结合,通过电能驱动压电陶瓷产生形变,即转化为机械能,可驱动冷却液在微流道内流动,实现消费电子产品散热。

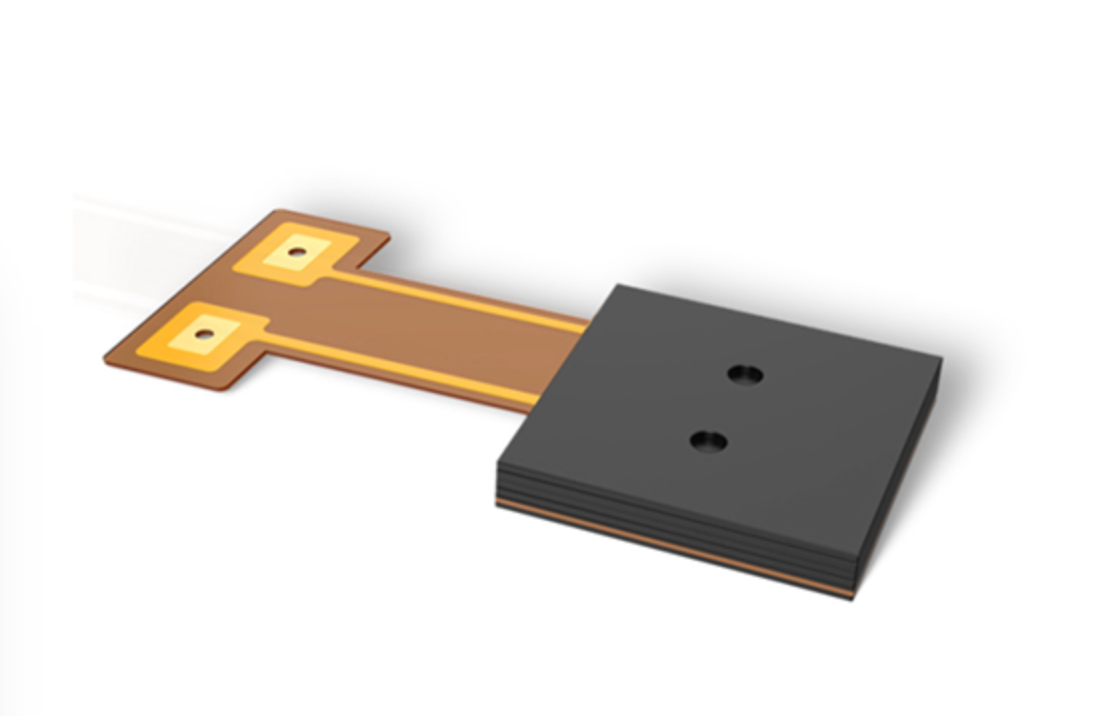

奥迪威压电微泵

压电微泵液冷散热技术利用压电效应驱动微泵,通过微通道中的冷却液实现高效、超薄、静音散热的创新技术,应用于手机等小型高性能设备,其核心是集成高压驱动芯片、压电微泵和柔性液冷膜,通过电场使陶瓷片振动产生泵流,将热量带走,实现比传统散热更优越的散热效果和智能化控制。

红魔11Pro游戏手机:全球首款使用压电微泵散热手机

压电微泵液冷散热的主要结构包括液冷驱动芯片、压电微泵、高柔性液冷膜等,其中压电微泵为核心组件,由压电陶瓷片和金属片组成,是实现流体泵送的关键部位;液冷驱动芯片负责提供高电压和精准波形,给予压电微泵驱动力;高柔性液冷膜内置液冷微通道,是冷却液流经的渠道,承载整个冷却液的换热。

其主要原理为:通过压电陶瓷片施加高压交流电场,压电陶瓷材料会产生微小形变,带动陶瓷片下面的金属片产生向上凸起或向下凹陷,从而改变泵的腔体容积,对液体产生“吸”或“压”力,并在单向阀的作用下形成液体的单向流动。微型泵驱动冷却液在微通道内流动,将发热源(CPU/GPU芯片)的热量通过柔性液冷膜带走,实现高效散热。

压电微泵工作原理示意图,图片来自:麦姆斯咨询

压电微泵液冷散热具有以下优势:1、效率高,比空气散热效果好,并且能覆盖更广的热源;2、结构轻巧,柔性好,适合紧凑设备;3、功耗低、振动和噪音小,可提高消费电子产品使用体验感;4、具有智能化、集成度高,能精准控制温度;5、高度绝缘性,适合应用在消费电子极端防水环境中。

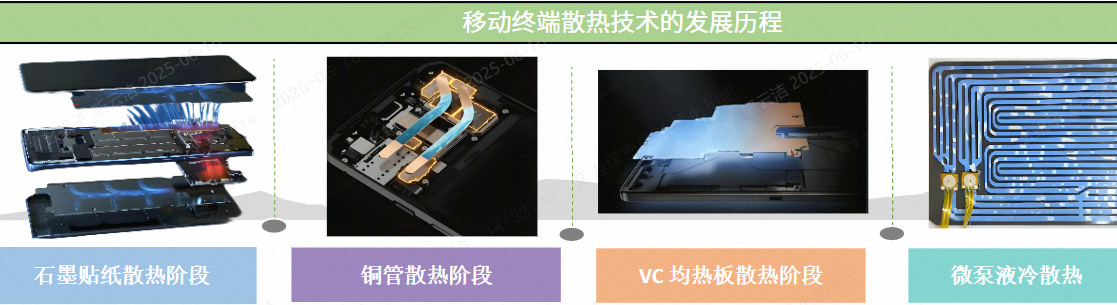

压电微泵技术在电子冷却系统中的应用,正展现出巨大的市场潜力和发展前景,目前正处于产业导入期。压电微泵液冷相比于消费电子传统的石墨散热、热管散热、VC散热技术,具有更高的换热效率、绝缘性以及更好的技术扩展性,未来可以融合并代替VC热管散热,成为消费电子领域散热重要的技术解决方案。

移动终端散热技术发展历程,图片来自:电子创新网

根据QYResearch调研数据显示,压电微泵市场规模将从2023年的13.1亿美元增长至2028年的38.6亿美元,CAGR达24.1%。可以预见,这种创新散热方案未来可以广泛应用于手机、平板电脑、笔记本电脑、AR/VR眼镜、运动相机、无人机等智能便携终端设备。

2023年2月,一加 11 概念版手机首次应用压电微泵液冷散热技术;2025年10月,红魔 11 Pro 系列手机使用压电微泵液冷+水冷+VC+液态金属散热技术,是手机行业内首次使用液冷+风冷技术;2025年11月,华为 MatePad Edge 首次在平板电脑中搭载液冷散热技术。此外,在手机配件领域,华为已率先在手机背夹中采用压电微泵散热方案;OPPO K13 Pro 液冷散热手机壳使用压电微泵液冷+风冷形式。

华为压电微泵液冷手机壳,图片来自:合创行研

压电微泵液冷散热技术联合了消费电子企业、散热设备制造商、芯片企业以及压电陶瓷相关生产企业。上海芯享成半导体公司是国内首家生产压电陶瓷驱动芯片的企业,其AWP1921产品于2024年7月实现规模化量产,成为全球首颗落地移动终端的压电陶瓷驱动芯片,也是红魔11Pro游戏手机压电微泵液冷驱动芯片的供应商;上海艾为电子技术股份有限公司推出AW86320超低功耗液冷驱动器芯片,通过高压180V和中高频振动驱动微通道内冷却介质实现超低功耗、超小体积、超高背压流量以及超静音散热。

压电陶瓷驱动芯片,图片来自:芯享成半导体

除此之外,相关的企业还有:The Lee Company、Nippon Keiki Seisakusho、威图流体、恒脉微、南芯科技、Boréas Technologies、Frore Systems、常州威图流体、江苏蚂蚁动力、汉得利BESTAR、奥迪威、森霸传感等。更多供应链企业,欢迎加群补充~

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

二、报名方式

报名方式1:加微信并发名片报名

艾果果13312917301(同微信)

ab008@aibang.com;

注意:每位参会者均需要提供信息;

Mickey 18320865613(同微信)

ab035@aibang.com;

点击阅读原文,即可报名

点击阅读原文,即可报名

微信扫描下方的二维码阅读本文

- 热交换核心 :冷板(CPU/GPU专用)、CDU(冷量分配单元);

- 循环网络 :Manifold分液器、EPDM/PTFE管路、快接头;

- 动力与控制 :变频循环泵(如飞龙股份电子泵)、智能温控系统。