1、概述 超薄高端精密均热板用于小尺寸高热流密度电子芯片的冷却,被广泛用于移动电子产品中。超薄高端精密均热板是一种异形热管,利用相变导热进行传热,内部的流道腔体是闭口系统,冷却媒介不与外界进行物质交换,其热导率可以大于5000W/(m2·℃),远超传统导热方式。利用冷却介质的相变,在超薄均热板内进行吸热蒸发冷却和放热液化的过程,并依靠重力和毛细力进行冷却介质的流动。均热板热流交换原理见图1

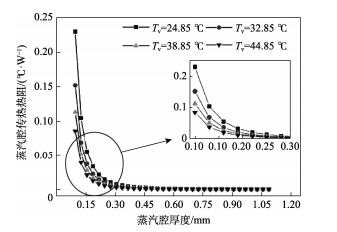

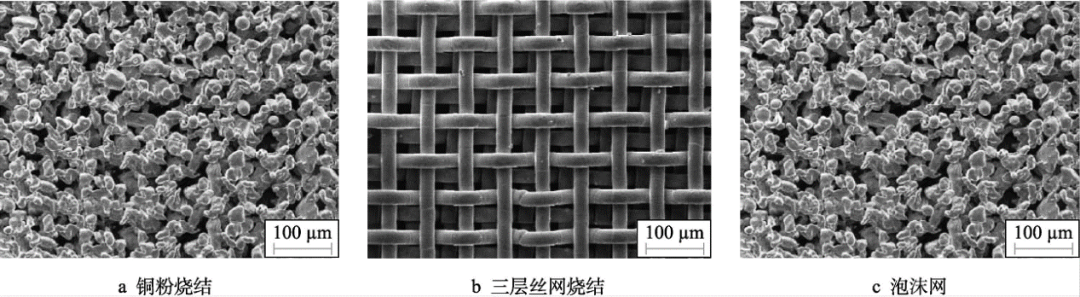

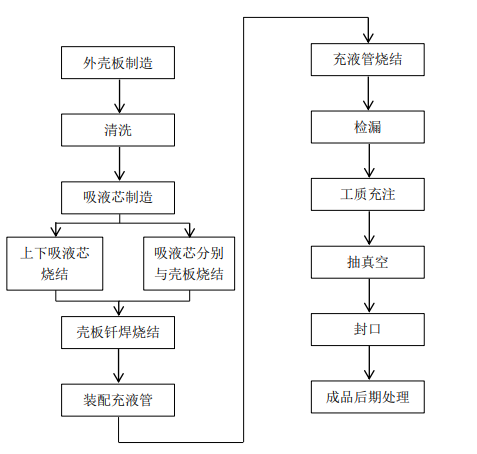

图1: 均热板热流交换原理 均热板其主要由三个部分构成,即均热板壳体、毛细吸液芯和蒸汽腔。其中壳体部分分为上下两个区域,上板为冷凝区,一般与冷却装置相接触,下板为蒸发区。毛细吸液芯覆盖在均热板腔体内壁,用于将冷凝后的蒸汽送回蒸发端。与传统热管相比,均热板不仅具有进行轴向传热的能力,而且还能进行径向传热,将热量均匀分布在整个散热面上,可消除局部热点,温度分布更均匀,从而实现高热流密度发热量由点向面的高效热扩展。 由于其相对于传统均热板良好的导热性能,超薄均热板被广泛运用于高热流密度的电子芯片散热,如智能手机芯片、5G硬件芯片、计算机芯片和服务器芯片等。 2、均热板结构发展方向 电子芯片的散热技术,发展方向在于导热功率和密度的提升和散热元件厚度和质量的减小。传统的导热元器件使用石墨片和铜片,虽然成本低廉,但是导热性能有限。现在仅有少数企业掌握了超薄均热板的生产技术并投入实用,其研究成果较少,同时生产成本较高,目前仅用于少数高端旗舰手机。 2.1均热板蒸汽腔结构 在超薄条件下的微结构改良,是均热板研究的重点方向。对于大尺寸均热板,均热板的传热效率随蒸汽腔的厚度降低而上升。实验表明,超薄均热板传热总热阻随蒸汽腔厚度变化呈一定规律性变化,如图2所示,蒸汽腔的传热热阻随蒸汽腔的厚度变化在大尺寸时不明显,当均热板厚度下降到一定程度时,其蒸发腔的热阻将大幅度上升,传热效率也因均热板厚度减小而降低. 图2:蒸汽腔的传热热阻随蒸汽腔厚度的变化 当蒸汽腔厚度减小到0.3mm时,超薄均热板的传热热阻会陡然上升,当蒸汽腔厚度减小到0.1mm后,蒸汽腔的热阻将达到总热阻的80%以上,这些实验数据为修正热阻网络模型提供了有力支撑,同时也证明了蒸汽腔厚度不能无限减小。0.25mm-0.3mm被视为超薄均热板的极限尺寸。 2.2均热板吸液芯结构 传统的均热板冷凝回流,利用重力和毛细力,布置设计毛细芯将冷凝后的冷却介质从冷凝端输送到蒸发端,蒸汽腔内的吸液芯紧贴在腔体的内壁面上,其间充注有相变工质。重力的变化会显著制约着传统均热板的散热性能,在水平和逆重力工况下,液态工质难以靠重力回流,传统均热板的性能会大幅下降。 超薄高端精密均热板所服务的移动电子设备往往不在顺重力工况下工作。因此,其冷凝回流吸液芯需要重新设计以满足在不同工况下的毛细性能。常用的吸液芯微观结构包括铜粉烧结、铜丝网烧结结构和泡沫铜烧结结构(见图3)。各种结构的特点如下:(1) 金属粉末烧结型:将金属粉末(一般是铜粉)直接烧结在管(或板)的内壁,其优点是能提供大的毛细力,但缺点流动阻力较大;(2)丝网型:将丝网烧结在管(或板)的内壁,丝网的孔隙可以控制,比较灵活;(3)泡沫网型: 在均热板壁面加工出泡沫网,作为回液通道,泡沫网结构的均热板流动阻力小,但缺点是毛细力也小。研究表明,毛细芯粒径合理提升有利于提高均热板的性能,而90μm粒径最佳充注率在90%左右,过大或过小的充注率都会对均热板的性能有负面影响。 2.3均热板制造工艺 图4为均热板的制造工艺流程图,其分别为:外壳板的制造和清洗、烧结蒸发端的吸液芯、吸液芯烧结、上板和下板钎焊烧结、充液管与均热板进行封装、充液管钎焊烧结、检漏、工质充注、抽真空、封口、成品后期处理。 图4:常用的均热板制造工艺流程图 2.3.1毛细板的烧结工艺 均热板的散热性能主要是通过相变换热实现的,内部毛细芯的结构参数会直接影响均热板的性能。一般铜粉的形状,可以分为球形、不规则状与树枝状几种,粉末的形状与堆叠方式,会决定结构本身的孔隙率,由于树枝状铜粉有高内部交错面积,堆叠烧结后可制作孔隙率更高的多孔结构。 铜粉烧结吸液芯的制备过程是:将单一粒径或者混合粒径的铜粉颗粒,填充到加工好的石墨模具中,混合均匀后,用夹具定形,然后在氮气保护条件下放入真空烧结炉内烧结。待毛细芯烧结成型后,再与上下板再次进行烧结。 2.3.2均热板抽注工艺 均热板的充注量以及其腔体内的真空度直接决定其传热性能,空气中的主要成分属于不凝气体,在腔体中不参与汽液循环,对均热板的性能有负面影响。通常采取先充注后抽真空的方式。考虑到后续抽真空过程中,工质易汽化而被抽出,造成充液率低于设计值,因此充注时惯例留出10%的余量。 对均温板抽真空之前,将充注管插进硅胶软管内,并在连接处涂上高压密封硅脂。将均温板竖着放在冰水里固定住,冰水可降低均温板的温度,当抽真空过程中,压力不断下降时,可以保证工质在较低的温度下,减少蒸发速率,降低工质损失,减少实验误差。当真空度达到所需值时,用封口钳将充注管末端压扁,形成一暂时的冷焊封口。抽真空完成后进行二次除气,防止空气再次进入均温板,通过水浴加热将不凝气体集中到充注管附近,储存在充注管端部,然后用密封钳夹断,形成二次封口,最后用耐高温的密封胶将进一步密封,关闭真空泵完成整个抽真空过程。 3、均热板测试系统 均热板性能实验测试系统如图5所示,整个系统可以分为四个部分:加热系统,冷却水系统,均热板,数据采集系统。主要组件包括均热板、加热铜块、冷却水套、电木绝热外套和数据采集系统等。 图5:实验系统原理图 性能实验测试系统利用通电电阻加热棒进行加热,将加热棒固定在加热铜块中固定。系统通过调压器和功率表调节和测量加热棒的加热功率。为准确了解冷凝端的散热量,实验对冷凝端采用水冷散热。由转子流量计测量冷却水流量,进而计算冷却水套带走的热量。冷却水套从冷凝端带走的热量由公式: 式中,m为冷却水的质量流量, Cp为冷却水的定压比热, Tf,in为冷却水的进口温度,Tf,out 为为冷却水的出口温度。 均温板上下板面的温度利用电偶测量,通过无纸记录仪采集温度。需要测量的温度包括热源温度、蒸发端温度、冷凝端温度。利用导热硅脂将各个表面紧密结合,减小接触热阻。均温板轴向热阻: 式中:T3 为均温板下板表面温度;T4 为均温板上板表面中心温度;Q为加热功率,即为显示器上显示功率。 4、均热板总结 超薄均热板强化换热是电子散热领域研究的一个重要方向。作为利用相变换热的一个散热元件,超薄均热板是广大研究者重点研究的对象。超薄的特性可以更多的用于小型便携电子设备。其厚度受限于热阻变化的客观规律,会集中在0.25mm-0.3mm的尺寸上。对于超薄均热板的改良,主要集中在对吸液芯结构和制造工艺的改良,对冷却介质和注入率的改良,保证腔体真空率的改良,以及对合理配置其大小与热源关系的改良。 5、展示产品

(3-1)

(3-1) (3-2)

(3-2)

图6:超薄均温板

图7:超薄均温板

原文始发于微信公众号(祥博传热):超薄高端精密均热板技术简介

//////////

微信扫描下方的二维码阅读本文

- 热交换核心 :冷板(CPU/GPU专用)、CDU(冷量分配单元);

- 循环网络 :Manifold分液器、EPDM/PTFE管路、快接头;

- 动力与控制 :变频循环泵(如飞龙股份电子泵)、智能温控系统。