一、引言

AI芯片功耗的持续攀升正推动散热技术从风冷向液冷迭代。英伟达创始人黄仁勋曾直言“液冷技术将成为AI算力的下一个趋势性领域”,这一判断正在全球数据中心得到验证。在这场散热变革中,冷却液作为热量传递的核心介质,其作用如同人体的血液——循环于系统内部,高效带走热量,保障系统稳定运行。

二、冷却液的核心作用

1.液冷系统与冷却液的基本原理

液冷技术是一种利用液体作为传热介质,将IT设备(如服务器)或电池产生的热量带走的冷却方法。其基本原理是利用液体远高于空气的导热性能——水的热容量是空气的4000倍,热导率是空气的25倍。这种特性使得液冷系统能够更高效地降低芯片温度,同时均匀覆盖芯片表面,显著提高系统稳定性和可靠性。

目前主流的液冷技术主要包括冷板式液冷和浸没式液冷两种。

冷板式液冷属于间接冷却方式,冷却液不与电子元件直接接触,通过金属冷板传导热量;而浸没式液冷则将发热器件完全浸泡在冷却液中,属于直接接触式冷却,散热效率更高。此外还有应用较少的喷淋式液冷方案。

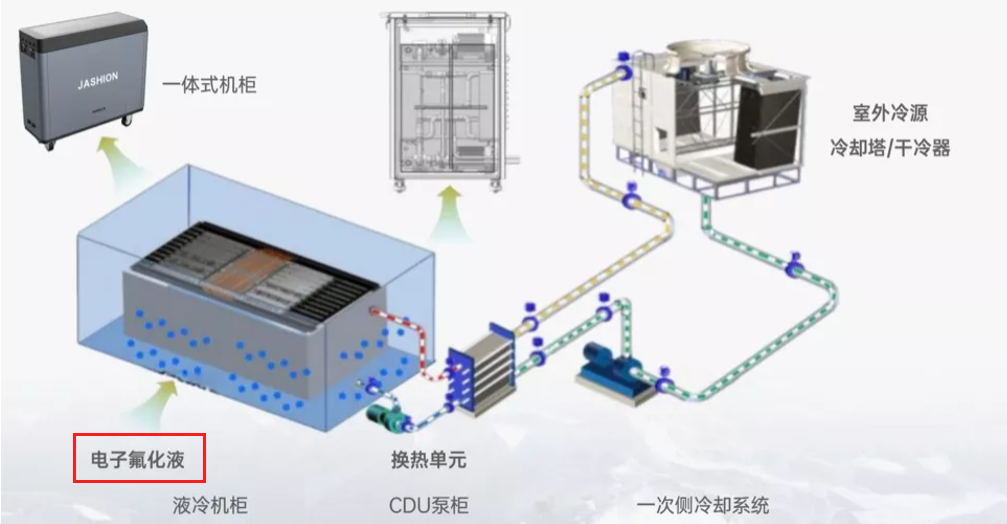

液冷解决方案示意图,图源:嘉信科技

2.冷却液的分类与性能要求

根据是否发生相变分类:

(1)单相:冷却液在循环过程中始终保持液态,仅通过温度升高带走热量;单相系统结构简单,兼容性高。

(2)双相:冷却液在循环过程中发生相态变化(沸腾/冷凝)传递热量;双相系统散热效率更高,但系统架构复杂。

根据冷却液具体应用:

冷板式(单相):

(1)去离子水(DI水):导热系数高、成本低,需添加缓蚀剂/阻垢剂/杀生剂,并定期更换过滤器。

(2)乙二醇/丙二醇水溶液:防冻性能优异,适合低温环境,主要用作室外侧冷却液。

浸没式(单相):

(1)矿物油(烃类绝缘油):绝缘性优异、流动性中等、成本低,但导热系数低,不适合高功率密度场景。

(2)硅油(聚二甲基硅氧烷):绝缘性优异、耐高温,但导热系数低,不适合高功率场景。

(3)合成油(PAO/GTL):流动性好、抗氧化性强,导热系数一般,适合中等功率场景。

(4)氟化液(全氟聚醚/全氟氨):导热系数高、绝缘性佳、化学惰性强,但成本较高。

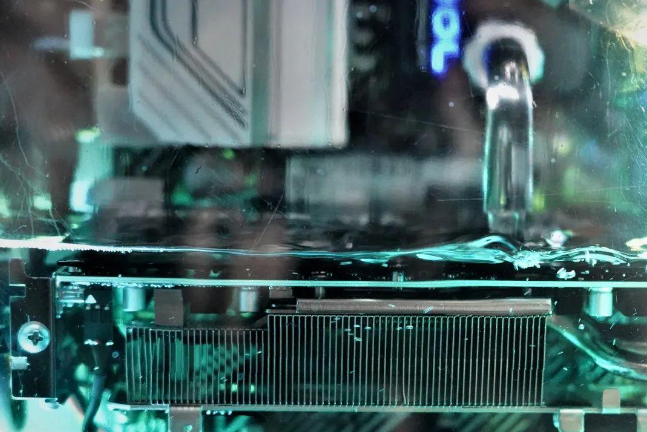

浸没式液冷主机局部图,图源:兰洋科技

双相(冷板/浸没):

(1)低沸点氟化液(全氟烯烃/氢氟醚):沸点在50-90℃、潜热高、绝缘性佳、化学稳定性高,适配高功率场景,但成本较高。

(2)碳氢化合物(正戊烷/异辛烷):沸点在30-80℃,潜热较高,成本低;但易燃,需腔体密封+安全设计

理想的冷却液应具备以下特性:高比热容、高导热系数、适当的粘度、低腐蚀性、绝缘性(直接接触式)、化学稳定性、无毒环保以及宽温度范围(低凝点、高沸点)。此外,冷却液还需要具备防腐防垢能力,以防止对冷却系统部件的腐蚀和堵塞。

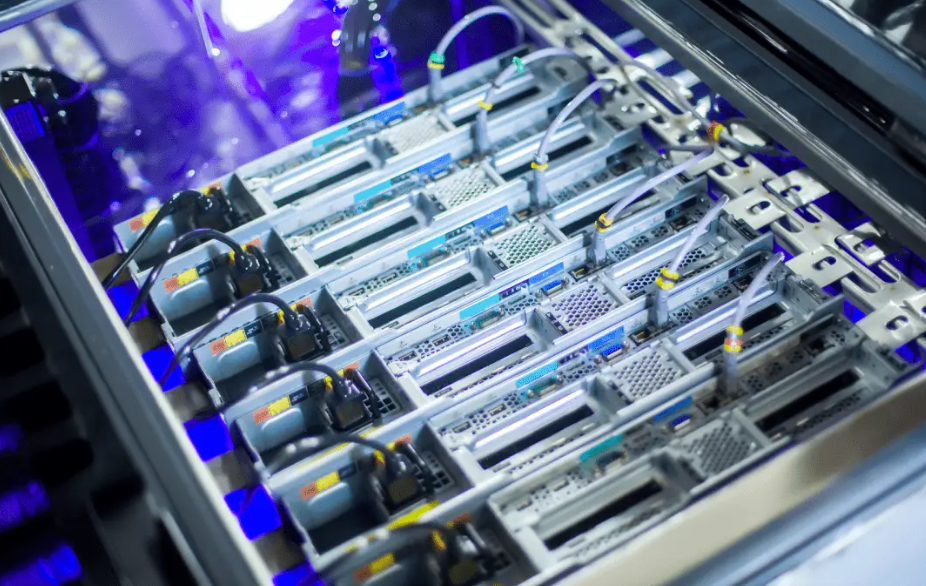

氟化液浸没冷却技术,图源:3M

三、当前面临的技术挑战

尽管冷却液在液冷系统中发挥着关键作用,但在实际应用中仍面临多重技术挑战:

1.电偶腐蚀问题:液冷系统中不同金属材料(如铝制液冷板和钢或铝合金箱体)之间存在电位差,可能超过0.5V,导致离子迁移和金属腐蚀,最终造成冷却液泄漏。

2.振动失效风险:在电动汽车等移动应用中,2000Hz的高频振动可使接触点应力急剧增加,导致螺栓疲劳断裂风险提高3倍。

3.温差应力挑战:在充放电过程中,温差可达70℃,传统材料难以承受,压缩永久变形超过15%,导致密封失效。

4. 绝缘性能要求:对于浸没式液冷,冷却液必须具有优异的绝缘性能,防止液体在电子元件周围流动时导电引发短路。

浸没式液冷,图源:合肥华清表面处理

四、 冷却液相关供应商

国内:巨化股份、新宙邦、润禾材料、统一股份、永和股份、新安股份、兴发集团、浙江诺亚、三美股份、东阳光、多氟多、南通詹鼎、昊华科技、嘉信科技、思康化学、长先新材、中欣氟材、浙江利化、巨氟节能、中科微等。

国外:3M、Chemours科慕、SOLVAY索尔维、AGC旭硝子、Daikin大金、INEOS英力士等。

资料来源:各大公司官网、网络资料整理

文章来源:冷却液:液冷系统的“血液”与AI算力的绿色引擎 (qq.com)

微信扫描下方的二维码阅读本文

- 热交换核心 :冷板(CPU/GPU专用)、CDU(冷量分配单元);

- 循环网络 :Manifold分液器、EPDM/PTFE管路、快接头;

- 动力与控制 :变频循环泵(如飞龙股份电子泵)、智能温控系统。