艾邦建有服务器液冷散热交流群,聚焦服务器液冷技术前沿,涵盖冷板/浸没/喷淋式方案设计、材料升级(耐腐蚀管路、密封件创新)、CDU运维与能效优化、政策标准解读(PUE、OCP规范)等。欢迎大家加入我们,共绘服务器液冷散热未来!

摘要

本白皮书详细介绍了冷板式液冷服务器的冷却解决方案和可靠性保障措施,展示了中国在该领域的发展水平。随着数字经济发展,计算能力成为国家经济增长的重要引擎,而液冷技术因其高效散热能力正逐步成为数据中心的主流散热技术。

白皮书指出,传统数据中心超过30%的能源被冷却系统消耗,而国家政策要求大型数据中心的PUE必须低于1.3。液冷技术相比传统风冷具有明显优势,单机柜散热能力可达30kW以上,并可扩展至100kW以上,特别适合高密度计算场景。

冷板式液冷技术已在高性能计算和人工智能领域商业化应用超过8年,技术成熟、生态系统完整且总体成本可控。该技术单节点散热能力超过700W,能有效降低数据中心PUE值,同时不改变用户使用习惯,维护模式与风冷场景一致。

xfusion静音全液冷一体化系统联合创新样板点

白皮书还介绍了液冷机架服务器的四大特点:高密度(单机柜最多支持128个CPU)、高能效(PUE可降至1.15以下)、高可靠性(三级防漏设计)和简化运维(支持盲插和三总线设计)。通过创新架构和系统工程,xFusion公司已成功在全球部署超过10,000台液冷服务器,在中国某液冷数据中心部署了数万台液冷服务器节点,形成全球最大液冷集群,TCO降低30%。

在数字经济时代,计算能力是国民经济发展的重要引擎,也是衡量经济发展的新核心指标之一。随着对计算能力需求的增长,计算设备产生的热量也在增加。为了使芯片等主要组件能在适当温度下工作并发挥最佳性能,需要增加设备散热系统的投入。

相比传统散热技术,液冷技术具有优势,将成为数据中心的主要散热技术。也就是说,数据中心将逐步进入液冷时代。

随着数据中心需要应对的服务规模和复杂性持续增长,数据中心的功率密度不断提高。此外,在大多数传统数据中心中,超过30%的能源被冷却系统消耗。因此,如何降低数据中心的能耗已成为国家和地方政府关注的焦点。在中国建设大型数据中心的基本要求是PUE必须小于1.3。

本文重点介绍冷板式液冷服务器的可靠性,详细介绍了服务器的冷却解决方案和可靠性保障,并通过典型应用案例展示了中国冷板式液冷服务器的发展水平。

xfusion AI机架式液冷服务器

先进液冷数据中心的要素

5G、人工智能(AI)、大数据和云计算等新一代信息技术正在快速发展,数据量激增。在承载计算基础设施的大型数据中心建设中,必须更加关注新技术带来的新要求。在政策、技术和环境的影响和要求下,液冷已成为数据中心建设中越来越重要的选择。液冷在解决高密度数据中心高能耗问题方面具有独特优势。

根据国家相关政策,规划的八大国家计算枢纽中的大型数据中心必须使用新的冷却解决方案。此外,东部地区(包括华南)数据中心的PUE应降至1.25以下,气候适宜的西部地区数据中心的PUE应降至1.2以下。

先进液冷数据中心通常具有以下要素:

a. 高密度计算能力

液冷适用于提供高密度计算的数据中心,提高单机柜服务器密度和数据中心单位面积利用率。

与空气相比,液体可以更快地传递热量(相差20至25倍)并带走更多热量(相差2000至3000倍)。因此,对于高密度部署,液冷优于风冷。通常,液冷数据中心的单机柜支持30kW以上的散热能力,可扩展至100kW以上。

b. 易于部署和维护

液冷数据中心对服务器的快速部署和简化维护提出了更高要求。

与风冷服务器相比,液冷服务器具有相同的电源单元(PSU)和交换网络,但额外提供两个液冷管道回路(一个供应,一个回流)。此外,液冷服务器的PSU、网络和水管都是即插即用的,便于部署、操作和维护。

随着单机柜中的服务器节点变得更加密集,机柜中PSU、网络和液冷管道的数量和复杂性增加。单机柜的预制组装大大缩短了现场部署和交付时间(从超过一周缩短到一天)。液冷机架服务器是数据中心的理想选择。

c. 可靠的液冷保护和智能监控

由于有液冷水管,液冷数据中心对智能运维(O&M)功能(如故障预防、故障检测和故障隔离)提出了更高要求。必须在服务器级别、机柜级别和微模块级别采取全面的可靠性措施,以确保液冷服务器的安全稳定运行。

冷板式液冷的优势

随着摩尔定律放缓,芯片的计算能力和功耗大大提高。2022年,英特尔第四代服务器CPU的功耗超过350W,NVIDIA GPU的功耗超过700W。此外,AI集群计算的功率密度普遍达到每机柜50kW。风冷散热技术面临巨大挑战。

更高的芯片计算功率密度增加了单机柜的功耗。(芯片的演进和服务器功率的增加推高了数据中心的能耗密度。预计15kW至20kW机柜将成为未来的主流。)

通常,普通风冷数据中心的单机柜功率密度仅为8kW至10kW。它可以使用隔离冷热通道的微模块和水冷空调将功率密度提高到15kW以上。但在这种情况下,冷却性价比大大下降。与风冷相比,液冷在散热能力和性价比方面具有明显优势。

根据液体与发热组件之间的接触方式,液冷技术分为非接触式液冷和接触式液冷。液冷服务器也分为非接触式液冷服务器(使用冷板冷却)或接触式液冷服务器(使用浸没或喷淋液冷)。

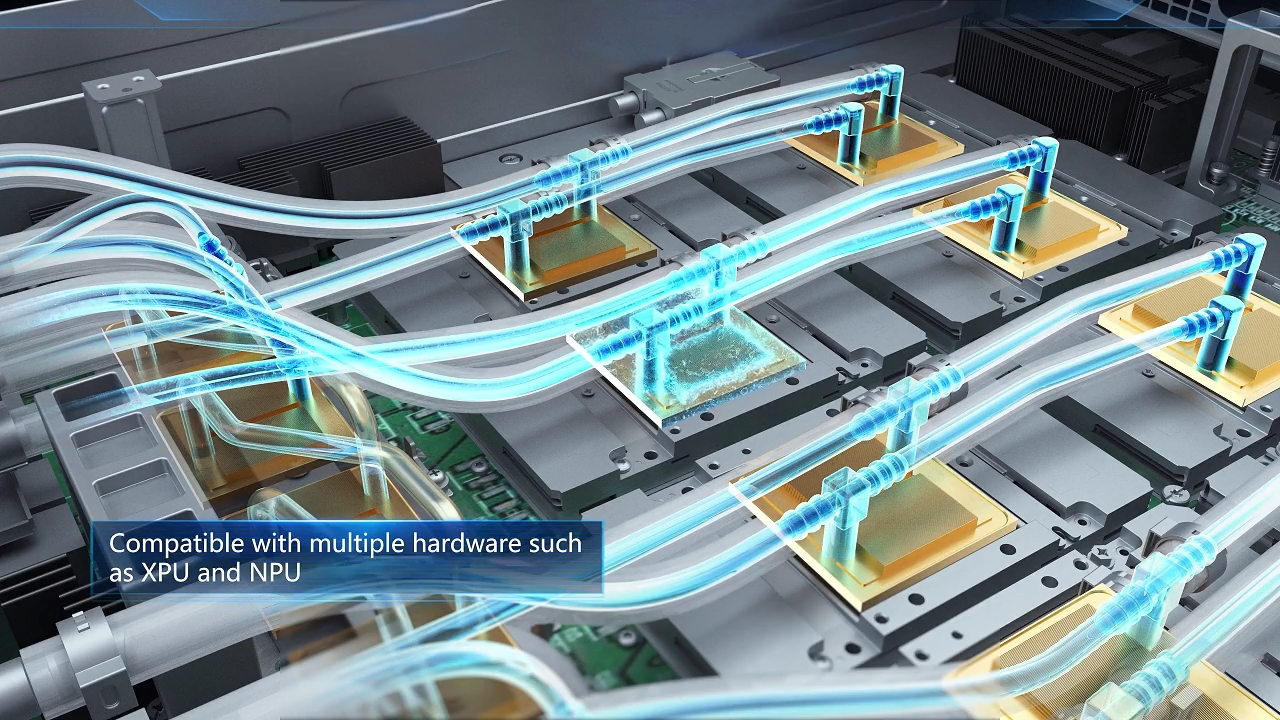

冷板式液冷已在HPC和AI高密度计算中商业化应用超过八年。该技术成熟,生态系统完整,总体成本可控。更重要的是,冷板式液冷不改变用户的使用习惯。驱动器和光模块等组件与风冷场景中的相同。运维模式和对设备室承载能力的要求也与风冷场景一致。此外,冷板式液冷提供单节点超过700W的散热能力,有效降低数据中心PUE。因此,它更适合大规模商业应用。

浸没式液冷可以实现更低的PUE值。近年来,它已逐渐应用于云数据中心。但它需要定制组件、专用维护设备、承载能力更高的设备室,以及重量大、昂贵且易挥发的工作介质。业界认为,随着工作介质和定制组件价格的下降,高功率密度机柜中的浸没式液冷也将发展。

冷板式液冷服务器解决方案

3.1 冷板式液冷解决方案概述

冷板式液冷是指利用在冷板内部通道中流动的液体(传热工质)通过传热冷却热源的非接触式液冷技术。在此过程中,热量从需要冷却的电子组件传递到组装在组件上的冷板,然后从冷板传递到液体工质。这样的过程也称为非接触式液冷。它与浸没式和喷淋式液冷技术不同,后者需要液冷工质与电子组件直接接触。(通常,热源表面还需要散热鳍片以增加热交换面积。)

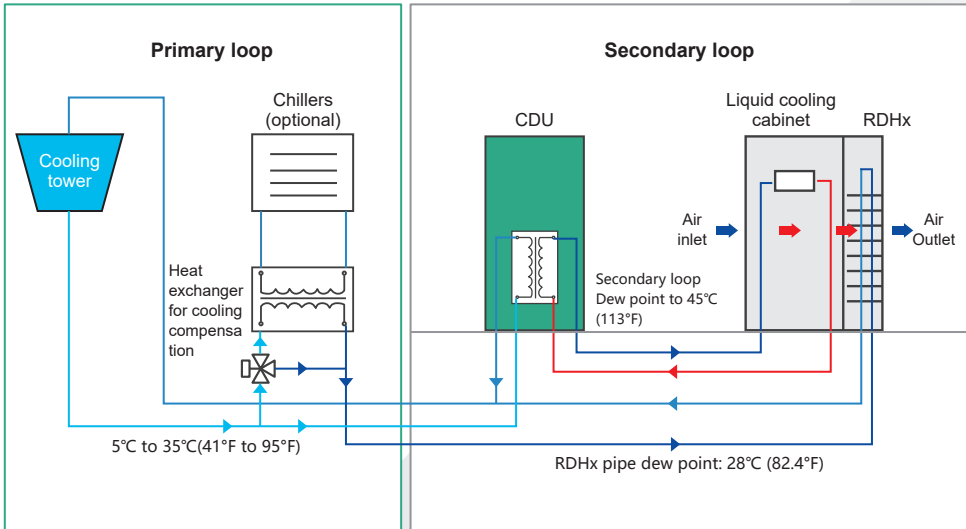

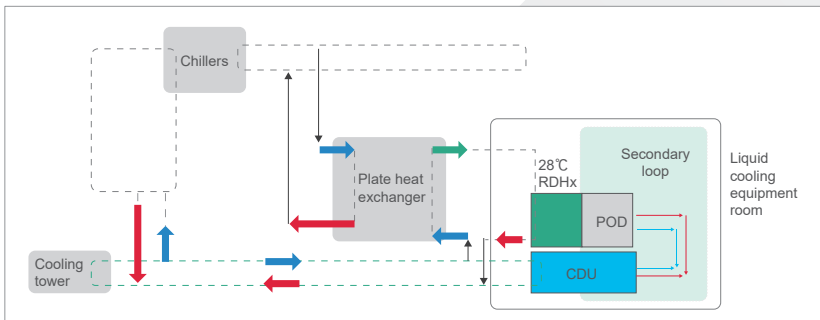

得益于行业十多年来在液冷方面的研究并根据客户要求进行改进,冷板式液冷服务器(及其基础设施)已形成成熟的商业解决方案。图2显示了其中一种液冷架构。该解决方案通过冷板和CDU去除了IT设备80%以上的多余热量。这部分热量随后被冷却塔直接带走。另外20%传递到创新的后置被动后门热交换器(RDHx;无风扇),然后通过冷却器和冷却塔之间的热交换去除。该解决方案支持25°C至28°C(77°F至82.4°F)的高供水温度,高于行间空调所需的供水温度(低于18°C或64.4°F)。这使得冷却器在一年中的大部分时间可以关闭,仅在夏季开启以补充少量冷却,实现最佳PUE。

3.2 液冷机架服务器的液冷解决方案

液冷机架服务器具有高密度、强大性能、高能效、稳健可靠性、集成交付、简化运维和低总拥有成本(TCO)的特点。它们适用于云计算、虚拟化、大数据和HPC应用。它们可以广泛部署在企业数据中心、互联网数据中心和运营商数据中心等数据中心中。

全液冷解决方案可用于为服务器提供散热。它结合冷板和RDHx,通过工质将服务器产生的所有多余热量带出设备室。该解决方案消除了空调,并大大缩短了冷却器的使用时间以减少能耗。它满足国家"东数西算"战略中PUE小于1.25的要求。

3.2.1 高密度

为满足基于云的服务发展需求,企业构建数据中心基础设施,包括基础设施即服务(IaaS)、平台即服务(PaaS)和服务即服务(SaaS)。IaaS分为计算、存储、网络和安全等基础服务。液冷服务器适用于计算密集型应用场景,如计算资源虚拟化和存储与计算解耦的大数据集群中的计算节点。

液冷机架服务器中部署了高密度节点。机架服务器的计算功率密度是普通机柜的数倍。例如,一个47U的机架服务器最多可容纳72个双路服务器节点,支持高达33kW的功率。另一型号的机架服务器最多可容纳32个1U四路液冷服务器节点,最多128个CPU,支持高达66kW的电源。

3.2.2 高能效

在全液冷环境中,服务器节点可以以更高频率运行并提供超级计算能力。

低PUE:典型节点使用冷板冷却CPU和内存模块。液冷占总散热量的80%,冷却PUE可降至1.15或更低。

高效CPU液冷:CPU使用高密度铲齿冷板,其直接液冷热交换效率可达90%。

高效内存液冷:内存模块使用铲齿管加热器,将冷却效率提高至90%。

3.2.3 高可靠性

在典型场景中,机架服务器最多配置22+2个PSU、两个交换节点、风扇N+1模式的服务器节点和被动电缆背板,并支持工作温度降额5°C(9°F)。

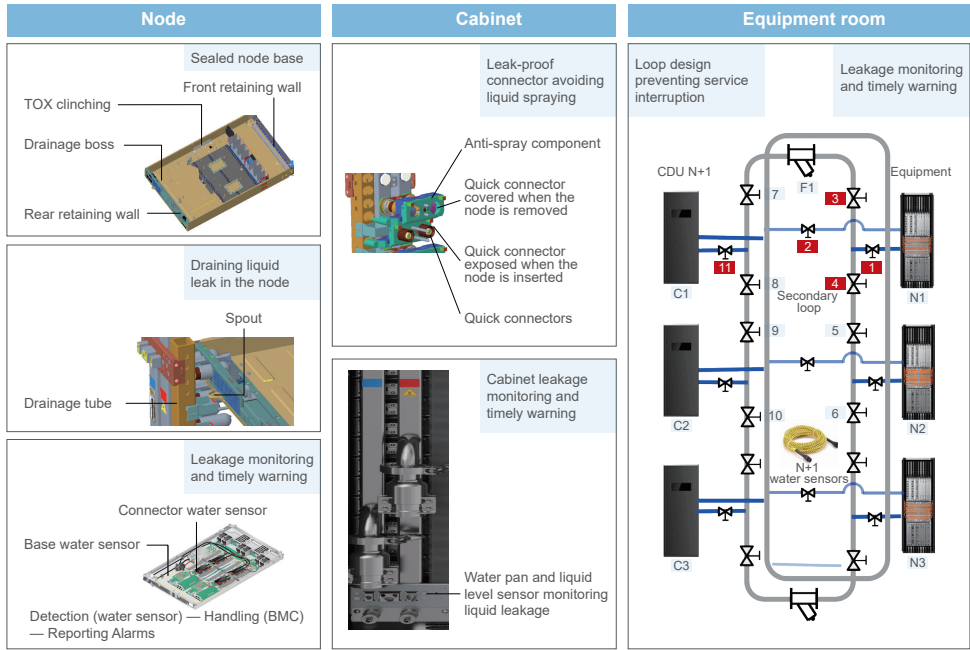

三级防漏设计:节点、机柜和设备室的防漏设计确保零液体泄漏事故。

节点:每个节点底座完全密封。一旦节点中的液体泄漏到节点底座,可以及时分流,不会扩散到机柜中的其他节点。

机柜:快速连接器采用防漏和防喷设计,机柜电磁阀自动控制制冷剂。

设备室:采用双回路设计隔离发生液体泄漏的机柜,保障其他机柜正常运行。

全面的液体泄漏监控:机架服务器提供三级液体泄漏检测和精细液体泄漏报警。

节点:使用水传感器检测服务器节点的液体泄漏。一旦检测到泄漏,泄漏检测器将泄漏报告给BMC进行监控。

机柜集管:分别在进水口和出水口安装光电液体泄漏传感器。如果检测到泄漏,传感器通过RMU将泄漏报告给网管系统(NMS)平台。

空气/液体热交换器(RDHx):浮子泄漏传感器监控空气/液体热交换器的冷凝水位。如果检测到泄漏,传感器通过RMU将泄漏报告给NMS平台。

系统可靠性:故障预测、故障诊断和自修复将应急运维转变为主动运维。

智能故障诊断:智能故障管理引擎的故障诊断准确率高达93%。

AI驱动故障预测:使用AI算法提前7至30天识别有风险的驱动器。

AI内存故障自修复:采用内存故障自修复和PCle故障隔离,减少服务停机时间。

支持机架服务器的集成交付和运输(包括机柜、服务器节点、交换节点、管理模块、电源框架、电池框架、电源模块和传感器,不包括空气/液体热交换器和机柜门)。

3.2.4 简化运维

液冷机架服务器采用集成设计,支持三总线(液冷水管集管、电源母线和交换网络的电缆背板)盲插,实现无需手动电缆连接的自动运维。它采用三维浮动快速连接器、48V电源和网络电缆背板等关键技术。例如,如果一个机柜有72个节点,则需要360根网络电缆、144根水管和36根电源电缆。三总线盲插技术实现了机柜内部零手动电缆连接。

液冷管道解决方案:使用盲插快速连接器的集管设计。服务器节点冷板的进水管和出水管通过盲插快速连接器连接到机柜集管。也就是说,液冷水管是即插即用的。

参考电源解决方案:使用+48V母线设计。机柜电源模块接收外部三相380V电源,并向机柜母线的铜条输出+48V电源。服务器节点从母线的铜条获取电源,这是即插即用的。

参考交换网络解决方案:使用电缆背板设计。服务器节点的服务和管理网络端口通过机柜的电缆背板连接到交换机。节点内部使用电缆连接器。这样,无需节点和外部设备之间的电缆连接即可实现即插即用。

参考易损件更换解决方案:机器人运维。用户在移除内存模块之前不需要移除冷板。他们甚至可以使用机器人更换内存模块和服务器节点。

集成交付:机架服务器在生产线上安装组件、测试和调试。以集成方式交付到客户的设备室后,机架服务器无需现场安装。交付周期从几周缩短到几天。

二次回路管道在工厂模块化和预制,使现场交付免于焊接和冲洗,交付效率提高50%。

机架服务器还提供其他运维能力,如自动识别服务器U位、与第三方NMS集成、智能管理功能和简化液冷服务器运维。

xfusion冷板式液冷

3.3 冷板式液冷的主要故障模式

与传统风冷产品相比,由于引入了工质,冷板式液冷服务器具有更复杂的故障模式影响可靠性。尤其需要注意工质管道的问题,如泄漏和腐蚀。常见关键组件及其故障模式如下:

表1 常见关键组件及其故障模式

|

|

设备室 |

设备室 |

机柜 |

节点 |

|

关键组件 |

CDU |

二次回路 |

集管 |

冷板 |

|

子组件 |

泵系统、热交换器、监控系统、补充罐、管道连接器 |

管道 阀门 |

管体 快速连接器 夹具 |

快速连接器 水块 |

|

故障模式 |

泄漏/堵塞/腐蚀/变形/断裂/过热/短路 |

泄漏/堵塞/腐蚀/松动 |

泄漏/堵塞/腐蚀/过热 |

泄漏/堵塞/松动/腐蚀 |

|

故障原因 |

接头密封不良 制造缺陷 氮气压力低 传感器故障 侵蚀腐蚀 外部冲击 环境适应性 |

接头密封不良 施工期间管道未彻底清洁 长期侵蚀腐蚀 |

快速连接器组装缺陷 快速连接器尺寸公差不合格 快速连接器密封材料压缩不足 密封材料长期弹性差 外部冲击引起的松动 长期侵蚀腐蚀 环境适应性 |

清洁后冷板中的残留物 密封圈未压紧 小塔头 焊接位置压力不足 密封圈偏移 铲齿一致性差 环境适应性 |

冷板式液冷服务器的可靠性保障

4.1 防漏功能分析

液冷环境中液冷机柜和服务器节点的防漏性能是评估冷板式液冷服务器可靠性的重要指标。以下防漏功能分析结果来自对随机选择和正常生产的液冷机柜、冷板式液冷服务器和冷板进行的防漏功能测试。

表2 防漏功能测试

|

测试项目 |

子测试项目 |

参考测试结果 |

|

防漏功能测试 |

气密性(压降) |

压降测试 |

|

防漏功能测试 |

气密性(氦气泄漏检测) |

氦气泄漏检测测试 |

|

防漏功能测试 |

静水压力 |

管道无损坏或泄漏 |

|

防漏功能测试 |

脉冲疲劳 |

管道无损坏或泄漏 |

|

防漏功能测试 |

长期湿热 |

管道无损坏或泄漏 |

|

防漏功能测试 |

高温蠕变 |

管道无损坏或泄漏 |

|

防漏功能测试 |

寿命(插拔) |

管道无泄漏 |

|

防漏功能测试 |

泄漏(由插拔引起)测试 |

插拔引起的泄漏满足要求 |

|

防漏功能测试 |

长期运行 |

管道无损坏或泄漏 |

4.2 防堵功能分析

由于液冷系统精度高且对液体流动要求高,管道堵塞会影响液冷系统的功能。液冷系统的防堵功能必须满足性能要求。以下防堵功能分析结果来自对随机选择和正常生产的液冷机柜、冷板式液冷服务器和冷板进行的防堵功能测试。

表3 防堵功能测试

|

测试项目 |

子测试项目 |

参考测试结果 |

|

防堵功能测试 |

杂质堵塞 |

流动阻力和压力测试结果满足要求 |

|

防堵功能测试 |

管道弯曲 |

流动阻力和压力测试结果满足要求 |

|

防堵功能测试 |

侵蚀腐蚀 |

流动阻力和压力测试结果满足要求 |

4.3 兼容性(耐腐蚀)可靠性分析

冷板式液冷产品使用乙二醇溶液作为二次回路的工质,冷却系统涉及各种材料(金属、塑料和橡胶)。在长期运行中,工质可能会腐蚀冷板液冷系统的组件。因此,冷板液冷系统材料和组件在工质中的使用寿命必须满足使用寿命要求。以下冷板液冷系统的耐腐蚀测试结果来自对液冷系统随机选择的材料样品和组件进行的耐腐蚀测试。

表4 耐腐蚀测试

|

测试项目 |

子测试项目 |

参考测试结果 |

|

耐腐蚀测试 |

金属耐腐蚀性 |

机械性能满足要求 |

|

耐腐蚀测试 |

非金属介质兼容性测试 |

机械性能满足要求 |

|

耐腐蚀测试 |

长期运行 |

管道强度和腐蚀尺寸满足测试要求 |

|

耐腐蚀测试 |

高温高压老化 |

管道强度和腐蚀尺寸满足测试要求 |

|

耐腐蚀测试 |

管道侵蚀腐蚀 |

管道强度和腐蚀尺寸满足测试要求 |

|

耐腐蚀测试 |

液冷金属管道的微生物腐蚀 |

管道强度和腐蚀尺寸满足测试要求 |

|

耐腐蚀测试 |

盐雾 |

管道强度和腐蚀尺寸满足测试要求 |

4.4 机械应力方面的可靠性保障

液冷服务器节点的主要功能组件包括冷板、连接器和软管。一台服务器可配置四个液冷服务器节点。下表描述了液冷服务器及其节点(以FusionPod机柜为例)对机械应力的可靠性要求。

表5 机械应力可靠性测试

|

测试项目 |

测试项目 |

参考标准 |

子测试项目 |

参考测试结果 |

|

连接器可靠性 |

制造和安装服务 |

/ |

抗拉伸性能 |

机械强度满足要求 |

|

连接器可靠性 |

制造和安装服务 |

/ |

密封圈旋转耐久性 |

耐磨强度满足要求 |

|

连接器可靠性 |

工作操作和维护期间的扩容 |

/ |

重复插拔 |

使用寿命满足要求 |

|

连接器可靠性 |

工作操作和维护期间的扩容 |

GJB150.16A |

振动应力筛选 |

密封可靠性满足要求 |

|

软管可靠性 |

制造和安装服务 |

GB/T 10000-1988 |

抗踩踏性能 |

强度满足可靠性要求 |

|

软管可靠性 |

制造和安装服务 |

无 |

抗穿刺性能 |

强度满足可靠性要求 |

|

软管可靠性 |

制造和安装服务 |

ISO1746 |

抗弯曲性能 |

强度满足可靠性要求 |

|

冷板可靠性 |

制造和安装服务 |

GB50243 |

静水压力 |

强度满足可靠性要求 |

|

冷板可靠性 |

制造和安装服务 |

GB/T 5861 |

抗负压能力 |

气密性和强度满足可靠性要求 |

|

冷板可靠性 |

包装和运输 |

GB/T4857.4 |

包装正常静压 |

运输可靠性满足要求 |

|

冷板可靠性 |

包装和运输 |

GB/T 2423.56 |

包装随机振动 |

运输可靠性满足要求 |

|

冷板可靠性 |

包装和运输 |

GB/T 2423.8 |

包装跌落 |

运输可靠性满足要求 |

|

冷板可靠性 |

包装和运输 |

GB/T 2423.5 |

包装半正弦波冲击 |

运输可靠性满足要求 |

|

冷板可靠性 |

包装和运输 |

GB/T 2423.5 |

包装碰撞 |

运输可靠性满足要求 |

|

冷板可靠性 |

安装服务 |

GB/T 2423.56 |

裸金属产品运输 |

运输可靠性满足要求 |

|

冷板可靠性 |

安装服务 |

GJB 2873 |

裸金属产品移动 |

用户体验满足要求 |

|

冷板可靠性 |

安装服务 |

GR63 |

裸金属产品跌落 |

运输可靠性满足要求 |

|

冷板可靠性 |

运行 |

GB/T 2423.56 |

运行随机振动 |

运行可靠性满足要求 |

|

冷板可靠性 |

运行 |

GB/T 2423.10 |

运行正弦扫描 |

运行可靠性满足要求 |

|

冷板可靠性 |

运行 |

GB/T 2423.5 |

运行半正弦波冲击 |

运行可靠性满足要求 |

|

冷板可靠性 |

运行 |

GB/T 2423.56 |

非运行随机振动 |

运行可靠性满足要求 |

|

冷板可靠性 |

运行 |

GB/T 2423.10 |

非运行正弦扫描 |

运行可靠性满足要求 |

|

冷板可靠性 |

运行 |

GB/T 2423.5 |

非运行半正弦波冲击 |

运行可靠性满足要求 |

|

冷板可靠性 |

运行 |

/ |

压力脉冲 |

运行可靠性满足要求 |

4.5 环境可靠性保障

表6 环境可靠性测试

|

测试项目 |

测试项目 |

参考标准 |

子测试项目 |

参考测试结果 |

|

连接器可靠性 |

工作操作和维护期间的扩容 |

GB5861 |

连接器插拔引起的泄漏 |

机械强度和泄漏量满足要求 |

|

连接器可靠性 |

工作操作和维护期间的扩容 |

GB/T 2423.3 |

长期湿热 |

环境可靠性满足要求 |

|

连接器可靠性 |

工作操作和维护期间的扩容 |

/ |

管道侵蚀腐蚀测试 |

环境可靠性满足要求 |

|

软管可靠性 |

工作操作和维护期间的扩容 |

/ |

管道侵蚀腐蚀测试 |

环境可靠性满足要求 |

|

冷板可靠性 |

制造和安装服务 |

GB/T 2423.23 |

气密性测试 |

环境可靠性满足要求 |

|

冷板可靠性 |

制造和安装服务 |

/ |

氦气泄漏检测测试 |

环境可靠性满足要求 |

|

冷板可靠性 |

工作操作和维护期间的扩容 |

GB/T 2423.2 |

高温存储 |

环境可靠性满足要求 |

|

冷板可靠性 |

工作操作和维护期间的扩容 |

GB/T 2423.3 |

长期湿热 |

环境可靠性满足要求 |

|

冷板可靠性 |

工作操作和维护期间的扩容 |

GB/T 2423.22 |

高速热循环 |

环境可靠性满足要求 |

|

液冷节点可靠性 |

制造 |

/ |

气密性测试 |

环境可靠性满足要求 |

|

液冷节点可靠性 |

制造 |

/ |

氦气泄漏检测测试 |

环境可靠性满足要求 |

|

液冷节点可靠性 |

包装和运输 |

GB/T 2423.1 |

低温存储 |

存储可靠性满足要求 |

|

液冷节点可靠性 |

包装和运输 |

GB/T 2423.2 |

高温存储 |

存储可靠性满足要求 |

|

液冷节点可靠性 |

包装和运输 |

GB/T 2423.3 |

恒定湿热环境存储 |

存储可靠性满足要求 |

|

液冷节点可靠性 |

运行 |

GB/T 2423.1 |

低温存储 |

存储可靠性满足要求 |

|

液冷节点可靠性 |

运行 |

GB/T 2423.2 |

高温存储 |

存储可靠性满足要求 |

|

液冷节点可靠性 |

运行 |

GB/T 2423.17 |

恒定盐雾 |

耐腐蚀性满足要求 |

|

液冷节点可靠性 |

运行 |

GB/T 2423.22 |

高速热循环 |

环境可靠性满足要求 |

|

液冷节点可靠性 |

运行 |

GB/T 2423.3 |

长期湿热 |

环境可靠性满足要求 |

|

液冷节点可靠性 |

运行 |

GBT 14832 |

非金属介质兼容性 |

耐腐蚀性满足要求 |

|

液冷节点可靠性 |

运行 |

/ |

金属介质兼容性 |

耐腐蚀性满足要求 |

|

液冷节点可靠性 |

运行 |

/ |

管道侵蚀腐蚀测试 |

耐腐蚀性满足要求 |

|

液冷节点可靠性 |

运行 |

/ |

微生物腐蚀测试 |

耐腐蚀性满足要求 |

4.6 电气安全要求

产品的电气安全应按照GB 4943.1、IEC 62368-1和IEC 60950-1标准进行设计和测试。

4.6.1 设备加压和充液组件的要求

位于设备内部的充液组件(LFC)满足以下所有要求:

在电气安全方面,产品按照GB 4943.1、IEC 62368-1和IEC 60950-1标准进行设计和测试。

a. 可燃或导电液体应储存在容器中,LFC应通过兼容性测试、振动测试、热循环测试以及管道和配件的力测试。

b. 液体应被视为有害物质。应采取相应的保护措施。

c. 容器系统的非金属部件应通过静水压力测试和抗蠕变测试。

d. 当LFC安装在设备中时,LFC的管道不接触锋利边缘或任何其他可能损坏管道的表面,并且当LFC破裂或释放压力时,液体不会使安全保护失效。

4.7 电磁兼容性要求

产品的电磁兼容性符合GB/T 9254 A类、GB 17625.1和IEC 61000-3-2 A类要求。EMC要求根据中国交付场景设计并测试。整个产品的EMC满足目标市场的接入要求。

4.8 电磁兼容性/电气安全测试方法

4.8.1 电磁兼容性测试

根据目标市场的认证要求制定认证策略并分解EMC设计基线。然后根据基线和认证法规确定测试方法。

a. 使用GB/T 9254中规定的方法测试电源端口和电信端口的无线电骚扰限值(测试频段:30 MHz-6 GHz)。

b. 使用GB/T 17625.1中规定的方法测试谐波电流发射限值。

4.8.2 电气安全测试

对液冷组件进行加压LFC测试:

a. 按照IEC 62368-1中的G.15进行静水压力测试。

b. 按照IEC 62368-1中的G.15进行抗蠕变强度测试。

c. 按照IEC 62368-1中的G.15进行管道和配件的兼容性测试。

d. 按照IEC 62368-1中的G.15进行振动测试。

e. 按照IEC 62368-1中的G.15进行热循环测试。

f. 按照IEC 62368-1中的G.15进行力测试。

资料来源:

https://www.xfusion.com/backapi/video/en/file/upload/202210/13/150820101.pdf

xfusion官网

文章来源:xfusion超聚变冷板式液冷服务器可靠性白皮书介绍 (qq.com)

艾邦建有服务器液冷散热交流群,聚焦服务器液冷技术前沿,涵盖冷板/浸没/喷淋式方案设计、材料升级(耐腐蚀管路、密封件创新)、CDU运维与能效优化、政策标准解读(PUE、OCP规范)等。欢迎大家加入我们,共绘服务器液冷散热未来!

微信扫描下方的二维码阅读本文

- 热交换核心 :冷板(CPU/GPU专用)、CDU(冷量分配单元);

- 循环网络 :Manifold分液器、EPDM/PTFE管路、快接头;

- 动力与控制 :变频循环泵(如飞龙股份电子泵)、智能温控系统。