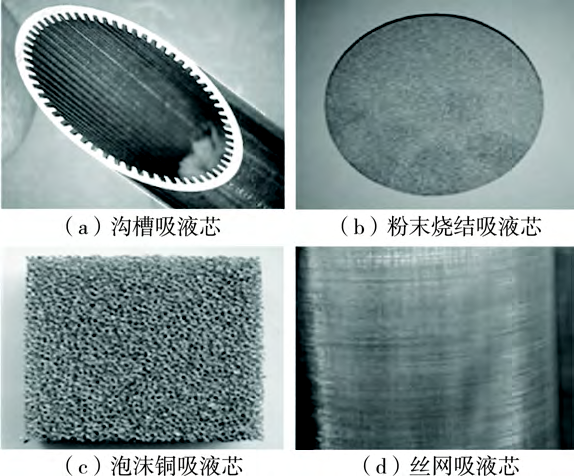

沟槽吸液芯是通过切削、刻蚀等工艺在壳板上进行加工出各种形状的沟槽状毛细结构,利用槽道界面张力的作用使液相工作介质回流而实现吸液芯的功能。

沟槽吸液芯具有加工简便,成本低等优点,但是相对于其他吸液芯,沟槽吸液芯毛细力较小,液体工质回流速度较慢,会导致超薄均热板均温性能较差。

但是其渗透率较低,尤其是超薄均热板应用粒径更小的粉末,进一步降低渗透率。在极限超薄化条件下,粉末烧结吸液芯往往仅有数层粉末结合,结合力较小而容易导致脱落,从而会大幅度降低超薄均热板传热性能甚至完全失效。

3. 泡沫金属吸液芯

泡沫金属吸液芯是将泡沫金属放置于均热板壳板内表面通过烧结制备而成。

泡沫金属是一种孔隙率较高的多孔材料,其孔隙率一般在70%以上,甚至可达 98%,且较易对孔径及孔隙率进行调整,高孔隙率使泡沫金属吸液芯具有较高的渗透率,可有效减小流体阻力;泡沫金属比表面积大,可增大吸液芯与工质之间的接触面积,有利于工质蒸发,减少蒸发热阻;泡沫金属还具有密度小的特点,重量仅为同体积金属的20~60%, 而且厚度可低至0.2mm,因此可有效减小传导热阻,有望在超薄均热板中得到大规模应用。

但泡沫金属结构孔隙较高,并且分布不规则,导致其结合强度不够牢固,机械性能较差,容易发生变形或折断,且制造工艺复杂度较大,故成本极高。

4. 丝网烧结吸液芯

丝网烧结式吸液芯主要通过在均热板壳板上进行丝网的烧结从而得到毛细结构,具有孔隙率大、厚度更薄、结构规则、柔性较好等优点,且制取工艺简单,点火方便,容易形成成熟的制造工艺与流程,成本较低,是目前量产的均热板产品最常用的吸液核心结构。

使用丝网作为吸液芯时,需要将两层以上的丝网烧结在一起,才能提高其毛细性能。丝网结构可提供更大的毛细力,同时其渗透率也随之增加。通过调整丝径和控制丝网层数,可对热阻进行调整和优化,具有增加的灵活性。

但是,由于丝网使用时一般为梯度下降,层间可能存在间隙或接触不良,导致其厚度方向的温度差增大。

复合结构吸液芯是指将上述单一吸液芯中的两种或以上结构制备的复合型吸液芯,如沟槽-粉末烧结吸液芯、沟槽-丝网吸液芯、丝网-粉末烧结吸液芯等。

复合结构吸液芯可同时兼顾多种类型吸液芯的优点,以满足毛细压力大,流动阻力小的需求,从而改善超薄均热板的传热性能。

但复合结构吸液芯的性能并非总是优于单一型吸液芯,仍需要对复合吸液芯的结构布置进行优化,才能得到较为良好的输运性能。

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

二、报名方式

报名方式1:加微信并发名片报名

艾果果13312917301(同微信)

ab008@aibang.com;

注意:每位参会者均需要提供信息;

Mickey 18320865613(同微信)

ab035@aibang.com;

点击阅读原文,即可报名

点击阅读原文,即可报名

微信扫描下方的二维码阅读本文